La termoformatura industriale sta trasformando radicalmente il panorama della produzione moderna, offrendo soluzioni innovative che migliorano l’efficienza, riducono i costi e aumentano la qualità dei prodotti finiti. Questa tecnologia, che prevede il riscaldamento di un foglio di plastica fino a renderlo malleabile per poi modellarlo su uno stampo, è diventata una scelta preferita in molti settori industriali.

Versatilità e Applicazioni

Uno dei principali vantaggi della termoformatura è la sua straordinaria versatilità. È utilizzata in una vasta gamma di settori, tra cui l’automotive, l’aerospaziale, l’alimentare, il medicale e l’elettronico. Ad esempio, nell’industria automobilistica, la termoformatura viene impiegata per creare componenti interni come cruscotti e pannelli delle porte, mentre nel settore alimentare è utilizzata per produrre confezioni protettive e durevoli.

Efficienza dei Costi

La termoformatura industriale si distingue anche per la sua efficienza economica. Rispetto ad altre tecniche di produzione, come lo stampaggio a iniezione, la termoformatura richiede investimenti iniziali inferiori per la creazione degli stampi. Inoltre, la velocità del processo di produzione permette di realizzare grandi volumi in tempi ridotti, riducendo significativamente i costi operativi.

Qualità e Precisione

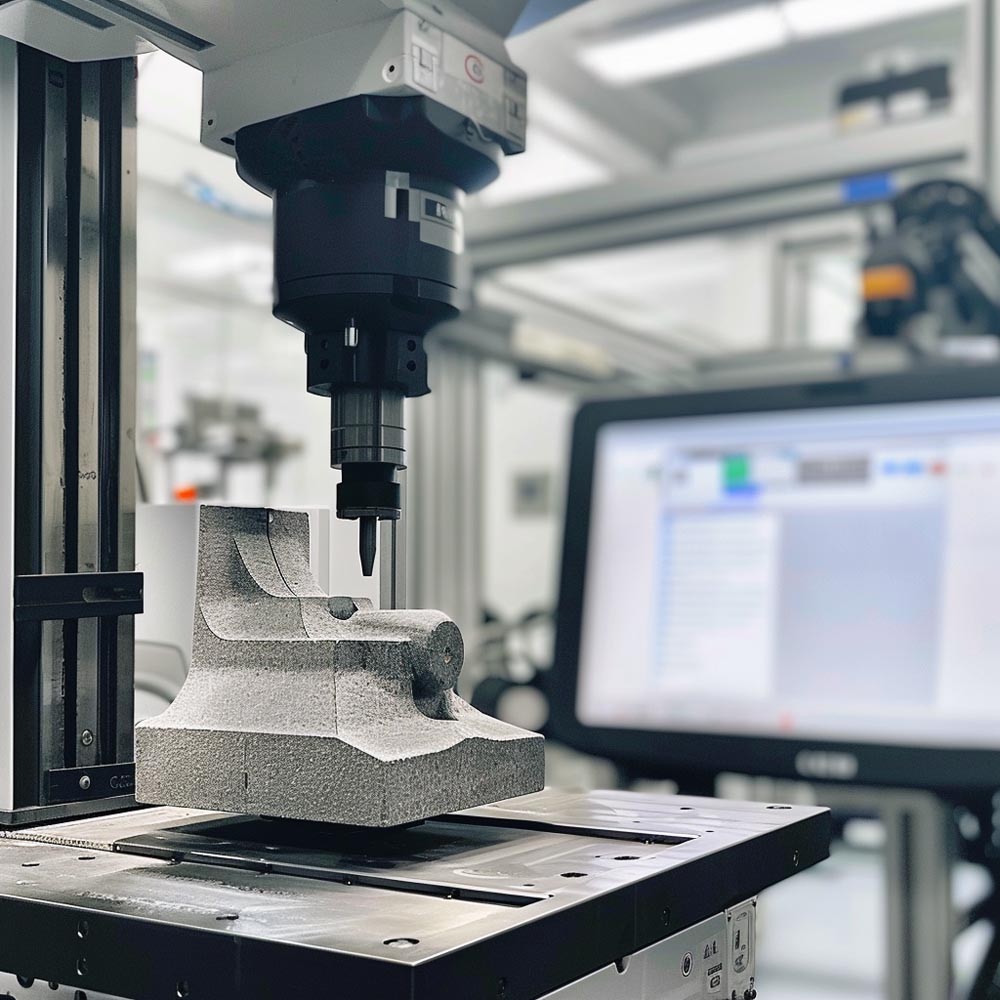

La qualità dei prodotti termoformati è eccezionale, con una precisione che soddisfa gli standard più elevati. Le moderne tecnologie di controllo numerico (CNC) e le tecniche di progettazione assistita da computer (CAD) consentono di creare stampi estremamente dettagliati e accurati. Questo si traduce in prodotti finali con tolleranze minime e finiture di alta qualità, ideali per applicazioni che richiedono precisione e affidabilità.

Un aspetto cruciale della qualità nella termoformatura è la possibilità di personalizzare i prodotti in base alle specifiche esigenze del cliente. Le aziende possono scegliere tra una vasta gamma di materiali plastici, ognuno con caratteristiche uniche in termini di resistenza, flessibilità e trasparenza. Ad esempio, materiali come il PETG, l’ABS e il polistirene sono comunemente utilizzati per le loro proprietà meccaniche e termiche superiori.

L’uso di sistemi CNC avanzati permette di realizzare tagli e dettagli con estrema precisione, eliminando virtualmente la possibilità di errori umani. Questo livello di accuratezza è particolarmente importante in settori come quello medico e aerospaziale, dove anche la minima imperfezione può compromettere la funzionalità del prodotto. Grazie a queste tecnologie, è possibile produrre componenti complessi con dettagli intricati, come cavità, nervature e superfici testurizzate, che migliorano sia l’estetica che la funzionalità del prodotto finale.

La termoformatura consente inoltre una ripetibilità eccezionale. Una volta creato lo stampo iniziale, è possibile produrre un numero elevato di pezzi identici con le stesse caratteristiche di qualità. Questo è fondamentale per le aziende che necessitano di mantenere standard uniformi nei loro prodotti, garantendo che ogni pezzo sia conforme alle specifiche tecniche richieste.

In aggiunta, l’integrazione delle tecnologie CAD/CAM facilita la simulazione e l’ottimizzazione del processo di produzione prima che inizi la fase di lavorazione reale. Questo approccio permette di identificare e correggere eventuali problemi progettuali in fase preliminare, risparmiando tempo e risorse. Le simulazioni possono includere analisi di flusso, verifica delle tolleranze e test di resistenza, assicurando che il prodotto finale non solo risponda alle esigenze estetiche, ma anche a quelle funzionali e strutturali.

Infine, la qualità dei prodotti termoformati è migliorata attraverso rigidi controlli di qualità durante e dopo il processo di produzione. Tecniche di ispezione visiva e strumentale, come la tomografia computerizzata e la misurazione a coordinate (CMM), sono utilizzate per verificare che ogni pezzo rispetti le specifiche dimensionali e strutturali. Questo approccio integrato alla qualità garantisce che i clienti ricevano prodotti non solo visivamente impeccabili, ma anche estremamente affidabili e performanti.

Sostenibilità Ambientale

Un altro aspetto cruciale della termoformatura industriale è la sua sostenibilità. Molti materiali plastici utilizzati nella termoformatura sono riciclabili, contribuendo a ridurre l’impatto ambientale. Inoltre, il processo stesso genera meno sprechi rispetto ad altre tecniche di lavorazione, poiché il materiale in eccesso può essere facilmente recuperato e riutilizzato.

Innovazioni Tecnologiche

Le innovazioni tecnologiche stanno continuamente migliorando il processo di termoformatura. L’adozione di tecnologie avanzate come la termoformatura assistita da vuoto e la termoformatura a pressione sta espandendo le possibilità di design e aumentando la qualità dei prodotti. Queste tecnologie permettono di ottenere dettagli più intricati e materiali più robusti, aprendo nuove opportunità per i designer e gli ingegneri.

La termoformatura industriale è, senza dubbio, una delle tecnologie più influenti nella produzione moderna. La sua capacità di combinare versatilità, efficienza dei costi, qualità superiore e sostenibilità la rende una scelta ideale per una vasta gamma di applicazioni. Per chi è interessato a scoprire come la termoformatura può rivoluzionare la propria produzione, LMP è a disposizione per offrire soluzioni su misura e servizi di consulenza specializzati. Per ulteriori informazioni, non esitate a visitare la nostra pagina di contatto.