La termoformatura è un processo di stampaggio che permette di ottenere componenti e manufatti in materiale plastico tramite l’applicazione del calore e del vacuum ad una lastra di materiale.

Quando si progetta per la termoformatura, fai da te o industriale, bisogna considerare le peculiarità del processo di stampaggio sottovuoto: il punto di partenza, per ogni oggetto termoformato, è sempre una lastra di materiale plastico, un film dallo spessore variabile cui non è possibile aggiungere né togliere nulla durante la fase di stampaggio vera e propria.

Una volta che lo stampo e il materiale sono in posizione e il processo viene avviato, l’operatore non può più intervenire sulla produzione come farebbe un artigiano, ed è per questo che la progettazione assume un’importanza centrale quando si produce in termoformatura.

Una volta che lo stampo e il materiale sono in posizione e il processo viene avviato, l’operatore non può più intervenire sulla produzione come farebbe un artigiano, ed è per questo che la progettazione assume un’importanza centrale quando si produce in termoformatura.

Una volta che lo stampo e il materiale sono in posizione e il processo viene avviato, l’operatore non può più intervenire sulla produzione come farebbe un artigiano, ed è per questo che la progettazione assume un’importanza centrale quando si produce in termoformatura.

Una volta che lo stampo e il materiale sono in posizione e il processo viene avviato, l’operatore non può più intervenire sulla produzione come farebbe un artigiano, ed è per questo che la progettazione assume un’importanza centrale quando si produce in termoformatura.

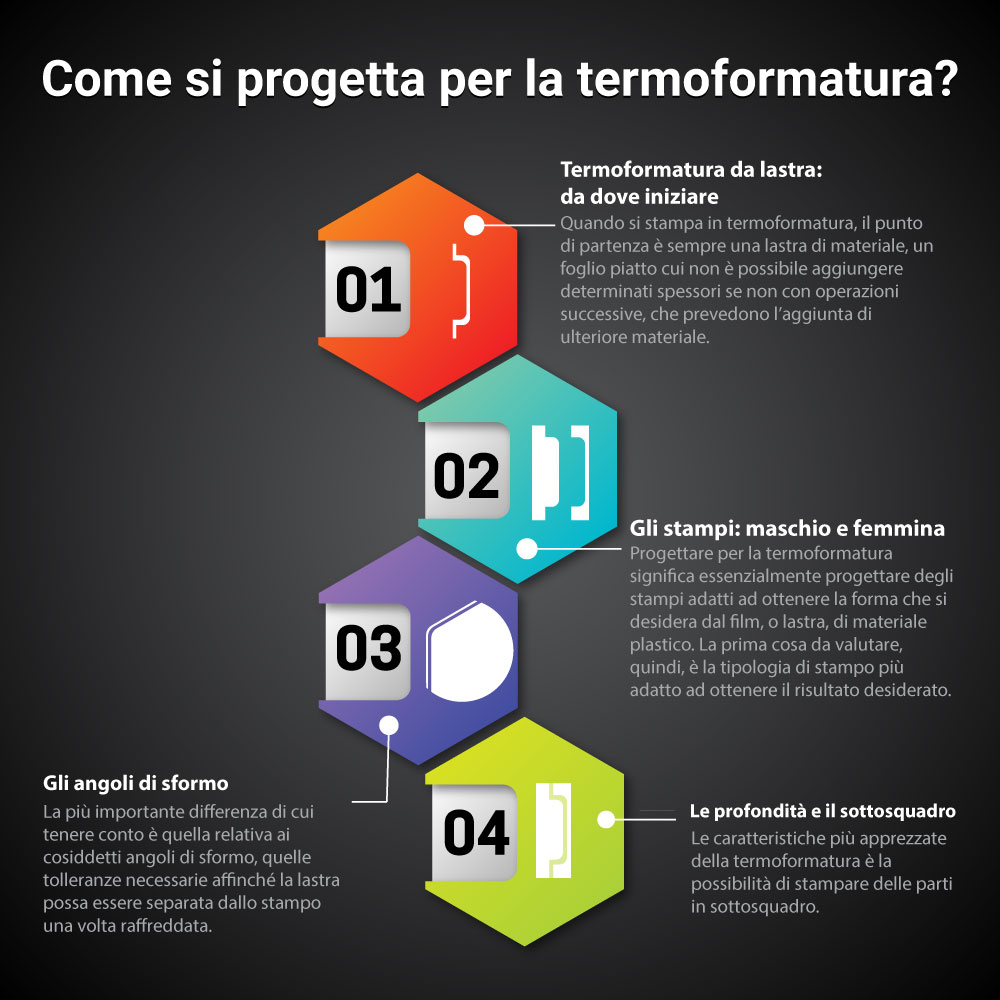

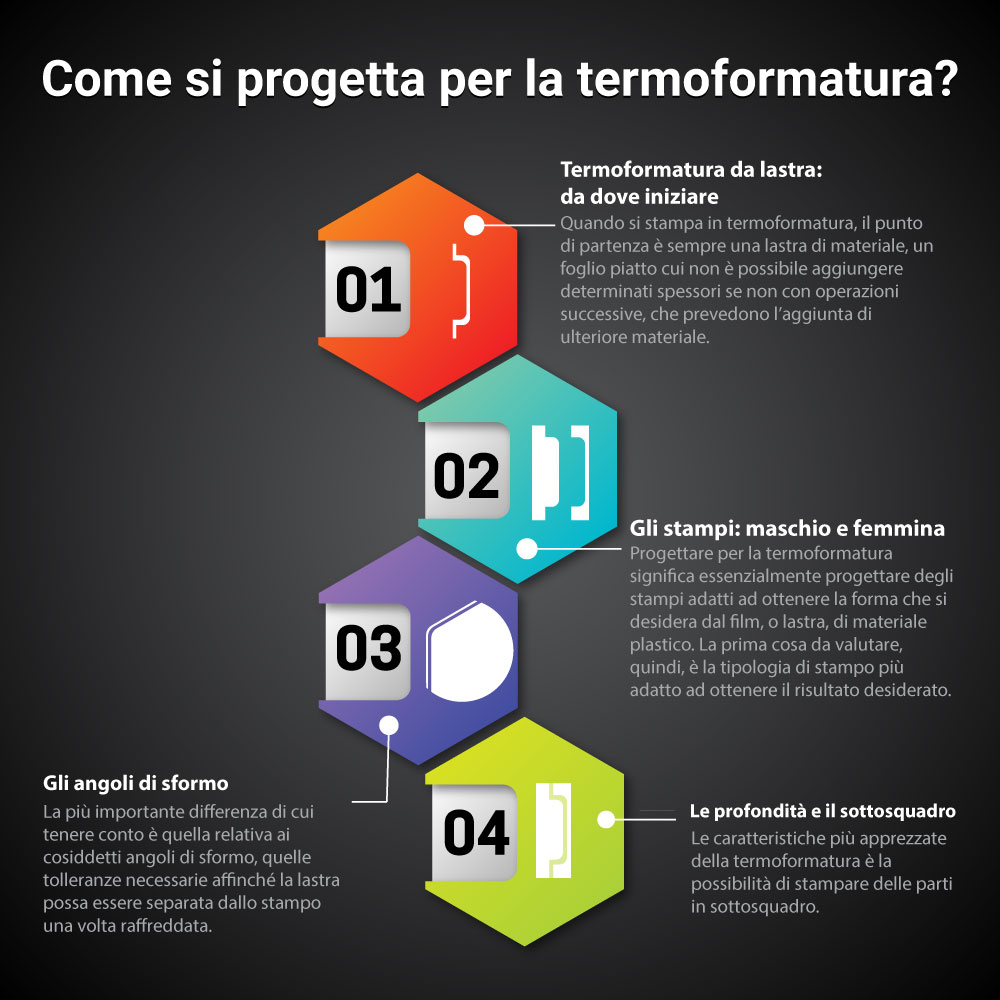

Termoformatura da lastra: da dove iniziare

Quando si stampa in termoformatura, il punto di partenza è sempre una lastra di materiale, un foglio piatto cui non è possibile aggiungere determinati spessori se non con operazioni successive, che prevedono l’aggiunta di ulteriore materiale. Va inoltre sempre considerato che un oggetto termoformato, almeno prima dell’assemblaggio con altri componenti, presenta le sembianze dello stampo su entrambi i lati. Questa caratteristica, molto utile per lo stampaggio del packaging e in generale per la termoformatura industriale, è da tenere a mente se si sta stampando “in casa” o su spessori particolarmente sottili. Gli spessori sono un altro aspetto cruciale, quando si progetta per la termoformatura: nel momento in cui una lastra di plastica viene fatta aderire allo stampo, il foglio originario si estende, comportando automaticamente un assottigliamento del materiale in alcuni punti, che il design deve necessariamente compensare.Gli stampi: maschio e femmina

Progettare per la termoformatura significa essenzialmente progettare degli stampi adatti ad ottenere la forma che si desidera dal film, o lastra, di materiale plastico. La prima cosa da valutare, quindi, è la tipologia di stampo più adatto ad ottenere il risultato desiderato.Lo stampo maschio

Usando uno stampo maschio, si fa aderire il foglio di plastica su una forma convessa, che lo allunga verso l’alto. In questo caso, la parte meglio rifinita del lavoro è quella che no rimane a contatto con lo stampo, che può essere nella maggior parte dei casi utilizzata senza ulteriori finiture. Quel che si ottiene con uno stampo maschio è comunque una superficie non troppo dettagliata, con angoli e linee che restano piuttosto morbidi. Lo stampo maschio è generalmente più economico, ma richiede quasi sempre una progettazione particolare delle pareti: una volta assunta la forma dello stampo, la plastica si raffredda e tende a restringersi, motivo per cui è essenziale prevedere un metodo sicuro per separare la lastra termoformata dallo stampo.Lo stampo femmina in termoformatura

Diverso è l’approccio se si sceglie uno stampo femmina: in questo caso, la plastica viene risucchiata dal vacuum all’interno di una forma concava, cui aderisce. Lo stampo femmina è particolarmente indicato nel caso in cui si prevedano superfici con dettagli minuziosi, come per esempio loghi o costolature impressi sulla superficie dell’oggetto. Al contrario di quanto avviene con lo stampo maschio, quando il pezzo raffredda tende a distaccarsi da solo dallo stampo femmina, rendendo le operazioni di separazione generalmente più semplici.Gli angoli di sformo

Quando si progetta uno stampo per la termoformatura, la prima distinzione da fare è quindi quella tra la progettazione di uno stampo maschio e quella di uno stampo femmina. La più importante differenza di cui tenere conto è quella relativa ai cosiddetti angoli di sformo, quelle tolleranze necessarie affinché la lastra possa essere separata dallo stampo una volta raffreddata. Nel caso di uno stampo maschio andrà previsto un angolo di sformo di almeno 2-3 gradi, mentre se si usa uno stampo femmina è possibile servirsi di tolleranze dell’ordine di 1-2 gradi. In alcuni casi, quando per esempio sono presenti parti particolarmente profonde oppure la stampa presenta una texture, può essere necessario prevedere angoli di sformo superiori. In linea di massima, per avere degli angoli di sformo ideali è necessario considerare:- il tipo di stampo;

- il tipo di materiale;

- lo spessore del materiale;

- le caratteristiche della superficie.