Servizi di Termoformatura

Termoformatura Sottovuoto

La termoformatura sottovuoto è un procedimento utilizzato su base industriale per la lavorazione delle materie plastiche, assai diffuso in quanto estremamente preciso, efficace ed economico, se paragonato ad altri processi produttivi su scala industriale.

La termoformatura prevede il riscaldamento di una lastra, o foglio, in materiale plastico che viene applicato ad uno stampo quando è sufficientemente caldo e malleabile. L’applicazione del vacuum, o sottovuoto, completa l’operazione facendo aderire perfettamente la lastra allo stampo.

Una volta che il materiale plastico si è raffreddato e stabilizzato, la lastra termoformata viene separata dallo stampo.

I vantaggi della termoformatura

La termoformatura sottovuoto è un processo che offre numerosi vantaggi e una certa versatilità per quanto riguarda i diversi ambiti di applicazione su scala industriale.

Tra i vantaggi decisivi vi è l’impiego di pressioni molto basse, se confrontate con quelle di altri metodi di stampaggio come quello a iniezione. L’impiego di basse pressioni è una caratteristica di primaria importanza, quando si tratta di scegliere un metodo di stampaggio di materie plastiche per avviare un processo di produzione in serie: consente infatti di usare, per la costruzione degli stampi, materiali economici e di facile reperimento.

La possibilità di modellare uno stampo provvisorio con spese contenute significa potersi concedere la libertà di sperimentare in fase di progettazione: la realizzazione di prototipi e di piccole produzioni è di certo molto avvantaggiata dai progressi che sperimentiamo nel campo della termoformatura sottovuoto.

Altra peculiarità di questo processo produttivo è l’alto livello di specializzazione in termini di automazione delle lavorazioni e di utilizzo di robot, che consente una precisione molto maggiore rispetto ad altre tecniche di stampaggio. Si tratta infatti della tecnica più indicata nel caso in cui sia richiesta una precisione dimensionale, e di rifinitura delle superfici, superiore al millimetro.

Sono molteplici i casi in cui la termoformatura sottovuoto si rivela la migliore opzione. Tra questi, la necessità di una grande produzione in serie in tempi molto stretti o il bisogno di una prototipazione rapida ed efficiente.

La termoformatura sottovuoto è un processo industriale che consente la massima flessibilità produttiva ed è l’unico in grado di trattare determinati livelli di precisione in termini di spessori molto esigui o superfici particolarmente dettagliate.

Un’ulteriore peculiarità della termoformatura sottovuoto è nella possibilità di lavorare materiali coestrusi, e cioè composti di strati di materiali differenti per caratteristiche strutturali e funzionali.

La termoformatura sottovuoto consente una precisione più che millimetrica ed una rapidità d’esecuzione imparagonabile rispetto ad altre tecniche produttive.

Le fasi della termoformatura

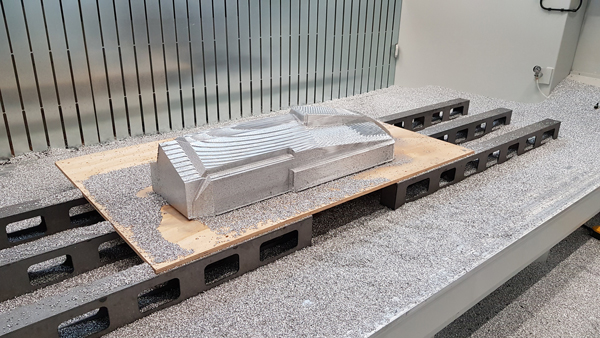

Una volta trattate le caratteristiche proprie del processo di produzione di stampaggio per termoformatura, possiamo introdurre una breve descrizione del procedimento attraverso il quale è possibile produrre oggetti termoformati su scala industriale.Da azienda specializzata, abbiamo negli anni definito una modalità operativa che ci consente di eseguire la maggior parte della produzione in sede: ciò ci permette di rispondere agli standard richiesti dal cliente fino al minimo dettaglio.Una volta definito il pezzo da produrre, si costruisce un modello dello stampo. Ciò consente, utilizzando materiali economici e lavorabili come il legno o alcune resine sintetiche, di testare il corretto funzionamento di diversi prototipi prima di passare alla produzione industriale. Una volta testato e corretto il modello, si passa alla produzione dello stampo vero e proprio, quello che verrà utilizzato per avviare la produzione in serie ed ottenere il prodotto finale. Gli stampi possono essere realizzati, in base ai quantitativi e ad altre necessità produttive, in alluminio oppure in resina termoresistente (HDT) con carica di alluminio. Si opta per l’alluminio, in generale, quando si necessita di una maggiore durezza e resistenza all’usura da parte dello stampo, ovverosia nel caso di commesse di quantitativi particolarmente importanti di componenti termoformati, inoltre lo stampo può essere termostatato per controllarne la temperatura durante tutto il ciclo di stampaggio, questo ci permette di avere un miglior controllo su tolleranze e ripetibilità.

Il processo produttivo della termoformatura sottovuoto

La termoformatura sottovuoto prevede diversi stadi di lavorazione industriale, molti dei quali dipendono in maniera diretta dal tipo di macchinario che l’azienda è in grado di utilizzare. Come accennato sopra, il grado di specializzazione in termini di automazione della lavorazione è tale da consentire una diversificazione molto rapida del panorama produttivo, su scala tanto locale quanto globale.

In generale, a prescindere dalle attrezzature, un processo di termoformatura sottovuoto si compone di determinati stadi:

- Il serraggio: è l’ancoraggio della lastra di materia plastica al sistema di stampaggio; generalmente automatizzato, questo processo è estremamente delicato in quanto determinante per la precisione della lavorazione finale;

- Il riscaldamento: per una termoformatura ottimale, è fondamentale che la lastra sia riscaldata uniformemente su tutta la superficie e per tutto il suo spessore; di solito le macchine per il riscaldamento funzionano ad infrarossi e sono dotate di zone riscaldanti con regolatori di energia.

Quando si ha a che fare con materiali ad alta temperatura, o con una temperatura di formazione critica, è consigliabile per esempio utilizzare macchine con riscaldamenti doppi, che assicurano un riscaldamento più uniforme e cicli di cottura più brevi;

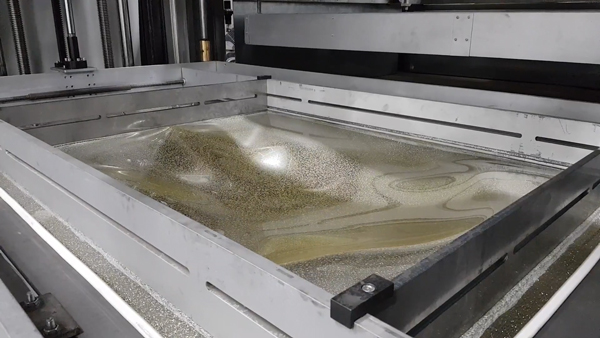

- L’aspirazione, o il vuoto: la formatura vera e propria avviene grazie all’effetto vacuum, o vuoto. Una pompa estrae l’aria che separa la lastra dallo stampo, facendola aderire perfettamente alla forma desiderata.

- La finitura: una volta che la lastra termoformata si è raffreddata e stabilizzata, viene separata dallo stampo. È in questa fase che è possibile rifinire il prodotto con l’esecuzione di tagli, scalanature o con l’applicazione di elementi decorativi.

La termoformatura sottovuoto consente una precisione più che millimetrica ed una rapidità d’esecuzione imparagonabile rispetto ad altre tecniche produttive. Si tratta certamente della soluzione ideale anche nel caso in cui si necessiti di mantenere aperta l’opzione del rapid prototyping o di una progettazione particolarmente legata all’evidenza pragmatica di simulazioni o test di produzione.